BECA 830

Description

Le profil BECA 830 est un joint à glace standard composé de deux parties métalliques en acier 100Cr6 ou en fonte et de deux joints toriques en élastomère.

Avantages

Large plage de température, selon le matérau choisi

Longévité accrue

Très peu de maintenance nécessaire

Facilité de montage

Données techniques

| Température | -60°C / +180°C |

|---|---|

| Pression | 0,15 MPa en Acier en dynamique |

| Vitesse | 2,2 m/s en Acier |

| Fluides en contact | Lubrification à l'huile |

Applications

Machines de construction

Galets d'excavateurs

Essieux rigides de tracteurs

Boîtes de vitesse

Essieux directeurs

Matériaux

Bagues frottantes métalliques

Acier 100Cr6

Fonte 15CrMoNi

Fonte Durinit

Joint torique

NBR 60 - 65 Shore A

HNBR 60 - 65 Shore A

FKM 60 - 65 Shore A

VMQ 60 - 65 Shore A

Téléchargement

Catalogue - Joints à glace - BECA 830 - BECA 831Dimensions

Cote de montage

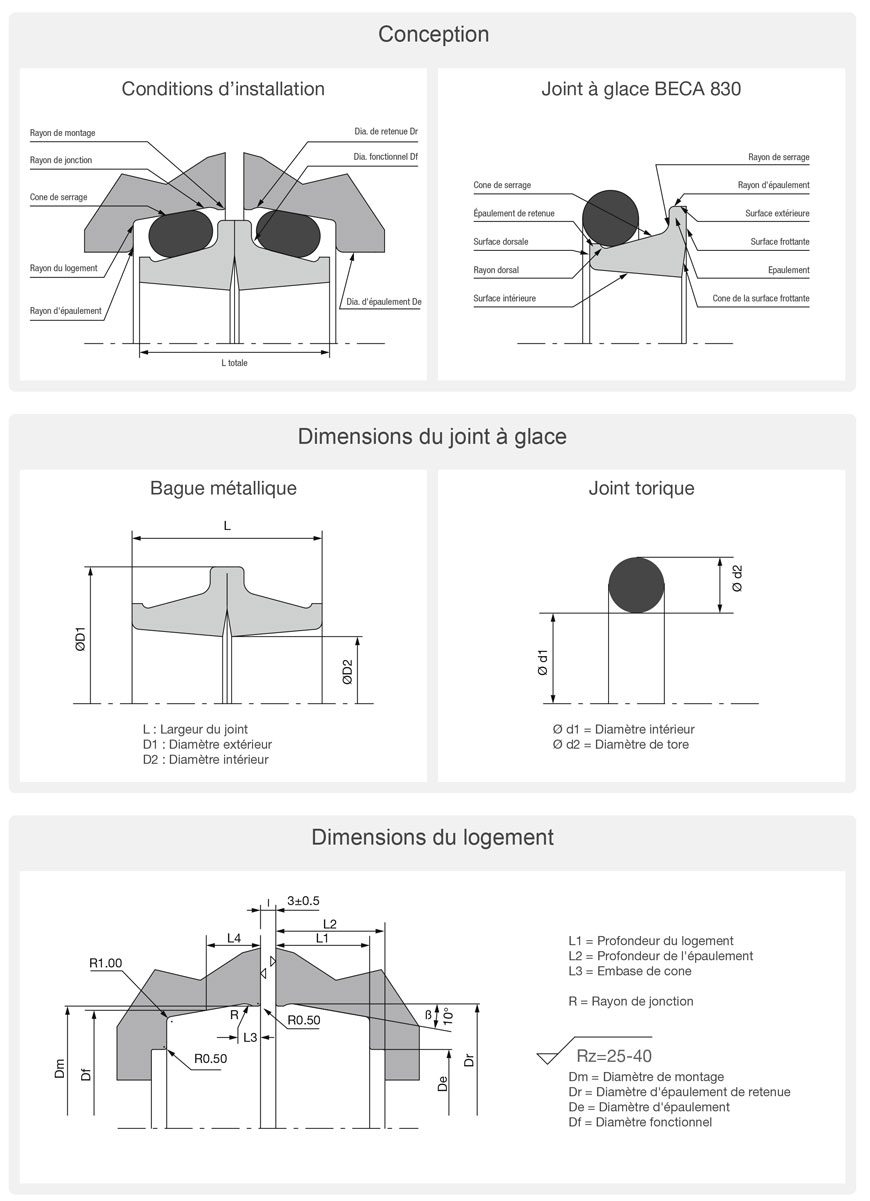

Le schéma ci-dessous détaille l'ensemble des éléments constituant le joint à glace type BECA 830 ainsi que le logement dans lequel il s'insère.

Matériaux

Parties métalliques

Les parties métalliques peuvent être réalisées à partir de deux matériaux différents.

Fonte 15CrMoNi

Le matériau standard utilisé pour les parties métalliques est une fonte 15CrMoNi d'une dureté de 65 - 72 HRC et qui a été développé pour résister dans des conditions extrêmes (milieux abrasifs, corrosifs, et à fortes sollicitations extérieures). Il peut supporter une vitesse jusqu'à 3 m/s.

| Composition chimique en % | Fonte 15CrMoNi |

|---|---|

| C | 3,2 - 3,8 |

| Mn | 0,5 - 1,0 |

| Si | 1,0 - 2,0 |

| P | < 0,2 |

| S | < 0,2 |

| Cr | 14,0 - 16,0 |

| Ni | 0,4 - 0,6 |

| Mo | 0,8 - 1,2 |

| V | ≤ 0,2 |

Fonte Durinit

Le matériau Durinit est une fonte spéciale développée pour des applications nécessitant des vitesses admissibles de 10 m/s max. Cette fonte spéciale présente une dureté de 58- 65 HRC.

| Composition chimique en % | Fonte Durinit |

|---|---|

| C | 2,8 - 3,6 |

| Mn | 0,3 - 0,9 |

| Si | 1,5 - 2,0 |

| P | ≤ 0,3 |

| S | ≤ 0,1 |

| Cr | 2,5 - 3,0 |

| Ni | 3,5 - 4,0 |

| Mo | 0,3 - 0,5 |

| V | ≤ 0,4 |

Acier 100Cr6

L'acier de type 100Cr6, d'une dureté de 55 - 63 HRC, est une solution alternative moins coûteuse qui peut être utilisée pour les parties métalliques. Ce matériau peut supporter une vitesse maximum de 2,2 m/s.

| Composition chimique en % | Acier standard 100Cr6 |

|---|---|

| C | 0,8 - 1,0 |

| Mn | 0,2 - 0,4 |

| Si | 0,2 - 0,3 |

| P | < 0,02 |

| S | < 0,02 |

| Cr | 0,8 - 1,5 |

| Ni | < 0,2 |

| Cu | < 0,2 |

| Mo | 0,02 - 0,08 |

Elastomères

NBR (Caoutchouc Butadiène - Acrylonitrile)

Caoutchouc nitrile (NBR) est le terme général pour l'acrylonitrile butadiène copolymère. La teneur en ACN peut varier entre 18% à 50%. Plus la teneur en acrylonitrile est importante, meilleure est la résistance à l'huile et au carburant. A l'inverse, l'élasticité et la déformation rémanente à la compression sont moins bonnes. Le NBR présente de bonnes propriétés mécaniques et une bonne résistance à l'usure. Cependant sa tenue aux agents atmosphériques et à l'ozone est relativement faible.

| Résistance chimique | Hydrocarbures aliphatiques (propane, butane, le pétrole, le carburant diesel) Huiles minérales et graisses Fluides difficilement inflammables (HFA, HFB et HFC) Acides dilués, solutions alcalines et salines à basses températures Eau (jusqu'à +100°C max) |

|---|---|

| Problème de compatibilité | Carburants à haute teneur aromatique Hydrocarbures aromatiques (benzène) Hydrocarbures chlorés (trichloréthylène) Solvants polaires (cétone, acétone, acide acétique, éthylène-ester) Acides forts Liquides de frein avec une base de glycol Agents atmosphériques et ozone |

| Plage de température | -30°C / +100°C (pointe sur courte durée à +120°C) -40°C / +100°C avec des NBR spéciaux |

FKM (Caoutchouc Fluoré)

En fonction de leur structure et de leur teneur en fluor, les élastomères fluorés peuvent varier en terme de résistance chimique et de résistance au froid. Cet élastomère à base de FKM est très souvent employé pour l'hydraulique et le pneumatique à température élevée, pour la robinetterie industrielle, pour l'injection / carburation, pour les joints de moteur, pour le vide poussé.

| Résistance chimique | Huiles minérales et graisses, huiles ASTM n°1, IRM 902 et IRM 903. Fluides difficilement inflammables (HFD) Huiles de silicone et graisses Huiles minérales et végétales et graisses Hydrocarbures aliphatiques (propane, butane, pétrole) Hydrocarbures aromatiques (benzène, toluène) Hydrocarbures chlorés (trichloréthylène) Essence (y compris à haute teneur en alcool) Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Liquides de frein avec une base de glycol Gaz ammoniac Acides organiques à faible poids moléculaire (acides formiques et acétiques) |

| Plage de température | -20°C / +200°C (pointe sur courte durée à +230°C) -40°C / +200°C avec des FKM spéciaux |

HNBR (Caoutchouc Butadiène - Acrylonitrile Hydrogéné)

Cet élastomère à base de HNBR est obtenu par hydrogénation sélective des groupes butadiène du NBR. Il est couramment employé pour la direction assistée, et pour la climatisation.

| Résistance chimique | Hydrocarbures aliphatiques Huiles minérales et végétales et graisses Fluides difficilement inflammables (HFA, HFB et HFC) Acides dilués, bases et solutions salines à température modérée Eau et vapeur d'eau jusqu'à +150°C Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Hydrocarbures chlorés Solvants polaires (cétones, esters et éthers) Acides forts |

| Plage de température | -30°C / +150°C (pointe sur courte durée à +160°C) -40°C / +150°C avec des HNBR spéciaux |

VMQ (Caoutchouc Silicone : Polysiloxane - Vinyle - Méthyle)

Cet élastomère à base de FVMQ est très souvent employé pour la carburation.

| Résistance chimique | Huiles animales et végétales et graisses Eau à température modérée Solutions salines diluées Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Vapeur surchauffée de l'eau jusqu'à +120°C Hydrocarbures chlorés à faible poids moléculaire (trichloréthylène) Hydrocarbures aromatiques (benzène, toluène) |

| Plage de température | -60°C / +200°C (pointe sur courte durée à +230°C) |

Le tableau ci-dessous donne un aperçu sur les caractéristiques physiques, chimiques et mécaniques pour chacun des matériaux.

| Caractéristiques / Matériaux | FKM | HNBR | NBR | VMQ |

|---|---|---|---|---|

| Résistance à l'abrasion | 2 | 2 | 2 | 4 |

| Résistance aux acides | 1 | 1 | 3 | 3 |

| Résistance chimique | 1 | 2 | 2 | 2 |

| Résistance au froid | 4 | 2 | 2 | 2 |

| Propriétés dynamiques | 2 | 1 | 2 | 4 |

| Propriétés électriques | 4 | 3 | 3 | 1 |

| Résistance à la flamme | 1 | 4 | 4 | 3 |

| Résistance à la chaleur | 1 | 1 | 2 | 1 |

| Imperméabilité | 2 | 2 | 2 | 4 |

| Résistance à l'huile | 1 | 1 | 1 | 2 |

| Résistance à l'ozone | 1 | 2 | 4 | 1 |

| Résistance à la déchirure | 3 | 2 | 2 | 4 |

| Résistance à la traction | 1 | 1 | 2 | 4 |

| Résistance à l'eau / vapeur | 3 | 1 | 2 | 3 |

| Résistance aux agents atmosphériques | 1 | 2 | 3 | 1 |

1. Propriétés excellentes 2. Bonnes propriétés 3. Propriétés moyennes 4. Mauvaises propriétés

Compatibilité chimique

Un catalogue « Guide de compatibilité chimique » est téléchargeable dans la rubrique Documentation. Egalement, vous pouvez utiliser gratuitement notre outil en ligne « Compatibilité chimique ».

Ces deux supports vous offrent la possibilité de mesurer le comportement de nos matériaux en contact avec la plupart des fluides existants. Les données affichées sont le résultat de tests minutieux à température ambiante et tiennent compte des dernières publications. Les résultats de tests ne peuvent être perçus comme étant représentatifs à 100% de la réalité en raison des spécificités particulières de votre application. En effet, les tests effectués ne prennent pas en compte les additifs et impuretés pouvant exister dans des conditions réelles d'utilisation ni même les températures à des niveaux élevés possibles. D'autres paramètres peuvent aussi altérer le comportement de nos matériaux tels que la dureté, la rémanence, l'abrasion, etc. Nous vous recommandons donc d'effectuer vos propres tests afin de confirmer la compatibilité de nos matériaux en fonction de votre application spécifique. Notre équipe technique se tient à votre disposition pour tout complément d'information.

Données techniques

Types de lubrification

Pour un bon fonctionnement du système, il est nécessaire de lubrifier le joint au niveau des interstices d'étanchéité. Nous vous recommandons de privilégier l'huile à la graisse de lubrification.

- Pour une lubrification à l'huile de manière permanente et sans besoin d'entretien, le niveau d'huile doit se situer entre les 2/3 du diamètre intérieur du joint et le milieu de l'axe. Nous recommandons d'utiliser les huiles de boîtes de vitesse de type SAE 80 et SAE 90 pour un meilleur fonctionnement.

- La lubrification à la graisse nécessite une attention particulière. Elle est à éviter en raison des conditions hydrodynamiques de la lubrification qui ne peuvent pas se former, cela pouvant entraîner une usure plus importante et donc une détérioration prématurée du joint. En cas de lubrification à la graisse, il faut éviter d'insérer de la graisse entre les surfaces frottantes du joint.

Limites d'utilisation

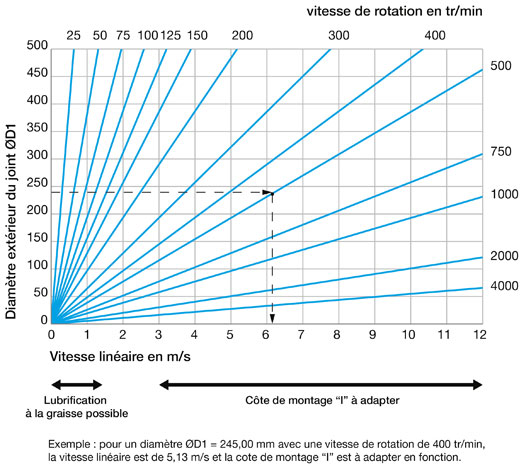

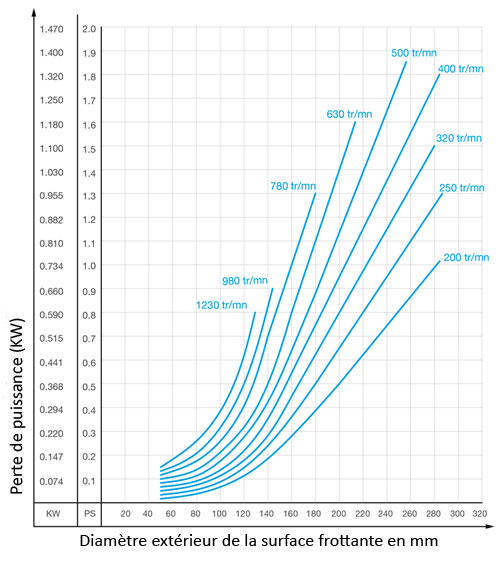

Le schéma ci-dessous permet de déterminer la vitesse linéaire (m/s) en fonction du diamètre extérieur du joint à glace "D1" (mm) et de sa vitesse de rotation (tr/min).

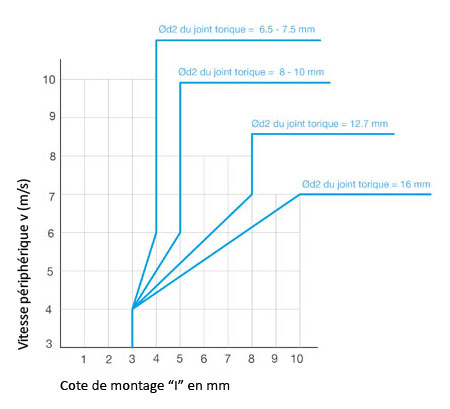

Détermination de la cote de montage "I"

La cote de montage "I" influe sur le positionnement du joint à glace, la compression des joints toriques et la force axiale. Pour des applications standard avec l'utilisation des BECA 830, il convient de tenir compte d'une valeur de 3 mm (+/-0.5) au niveau de la cote de montage "I".

Afin d'éviter une trop grande charge sur les surfaces d'étanchéité, provoquant un échauffement, lors de vitesses périphériques plus importantes (5 à 10 m/s), nous recommandons d'augmenter la cote de montage.

Détermination de la puissance de frottement

Pression admissible

Les joints à glace peuvent être utilisés à des niveaux de pressions de l'ordre de 0,30 MPa au maximum pour de la fonte, et 0,15 MPa pour de l'acier 100Cr6.

Etat de surface

| Rugosité | Surface de contact |

|---|---|

| Ra | ≤ 3,2 µm |

| Rz | ≤ 10,0 µm |

| Rmax | ≤ 16,0 µm |

Préconisations de montage

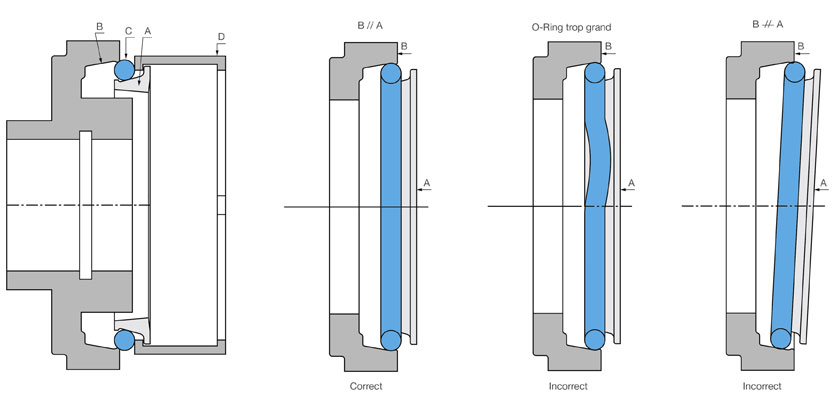

Les joints à glace sont des pièces de précision en fonte dure. Il faudra donc éviter de les choquer ou de les heurter. Les joints à glace se montent de la manière suivante :

- Le joint ne doit être sorti de son emballage d'origine - que juste avant son montage, et il faut protéger les surfaces rodées (A) de tout encrassement et de toute détérioration.

- Les logements du joint (B) doivent être propres et sans bavure sur les rayons d'installation.

- Il faut monter les joints à glace avec les outils de montage (D). Ils sont constitués de deux demi-coussinets emboîtés autour du joint à glace. De cette façon l'application de l'effort de montage s'effectue directement par l'intermédiaire du joint torique (C).

- Ensuite, il faut placer le joint à glace dans le logement tout en s'assurant que l'ensemble soit positionné symétriquement.

- Les joints toriques, une fois mis en place, ne doivent pas être vrillés ni coincés.

- Avant le montage final, il faut appliquer sur les deux parties rodées un faible film d'huile de préférence avec un chiffon non pelucheux (ex : peau de chamois)

|

830.078001

|

780,00 | 836,00 | 80,00 | 790,00 | 20,50 |

|

830.081701

|

817,00 | 865,00 | 46,60 | 830,00 | 12,70 |

|

830.082501

|

825,00 | 865,30 | 48,00 | 819,00 | 12,70 |

|

830.083001

|

830,00 | 886,00 | 80,00 | 840,00 | 20,50 |

|

830.083201

|

832,00 | 865,00 | 43,60 | 830,00 | 12,70 |

|

830.083202

|

832,00 | 865,00 | 46,60 | 830,00 | 12,70 |

|

830.090201

|

902,00 | 941,00 | 60,00 | 897,00 | 16,25 |

|

830.092001

|

920,00 | 976,00 | 80,00 | 930,00 | 20,50 |

|

830.103001

|

1030,00 | 1085,00 | 80,00 | 1020,00 | 20,50 |

|

830.104401

|

1044,00 | 1105,00 | 80,00 | 1050,00 | 20,50 |

|

830.117501

|

1175,00 | 1236,00 | 80,00 | 1170,00 | 20,50 |

|

830.137201

|

1372,00 | 1425,00 | 80,00 | 1350,00 | 20,50 |